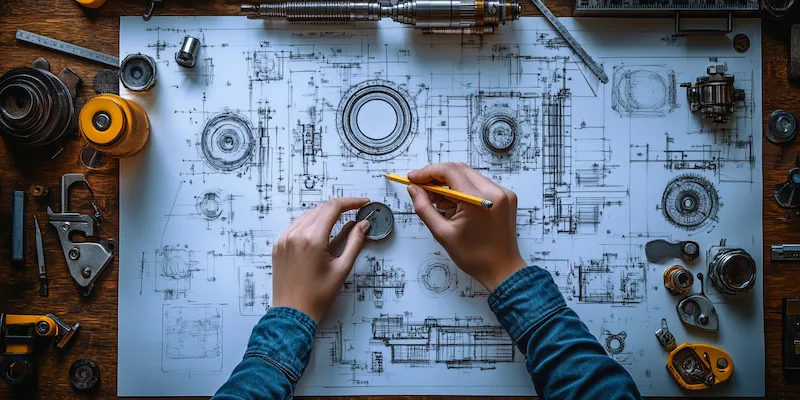

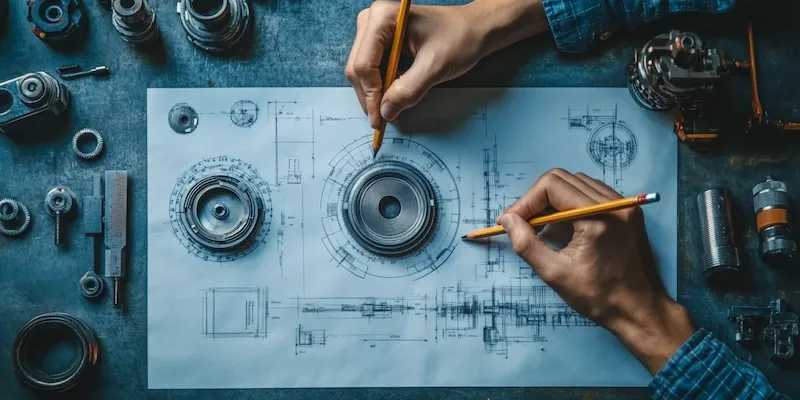

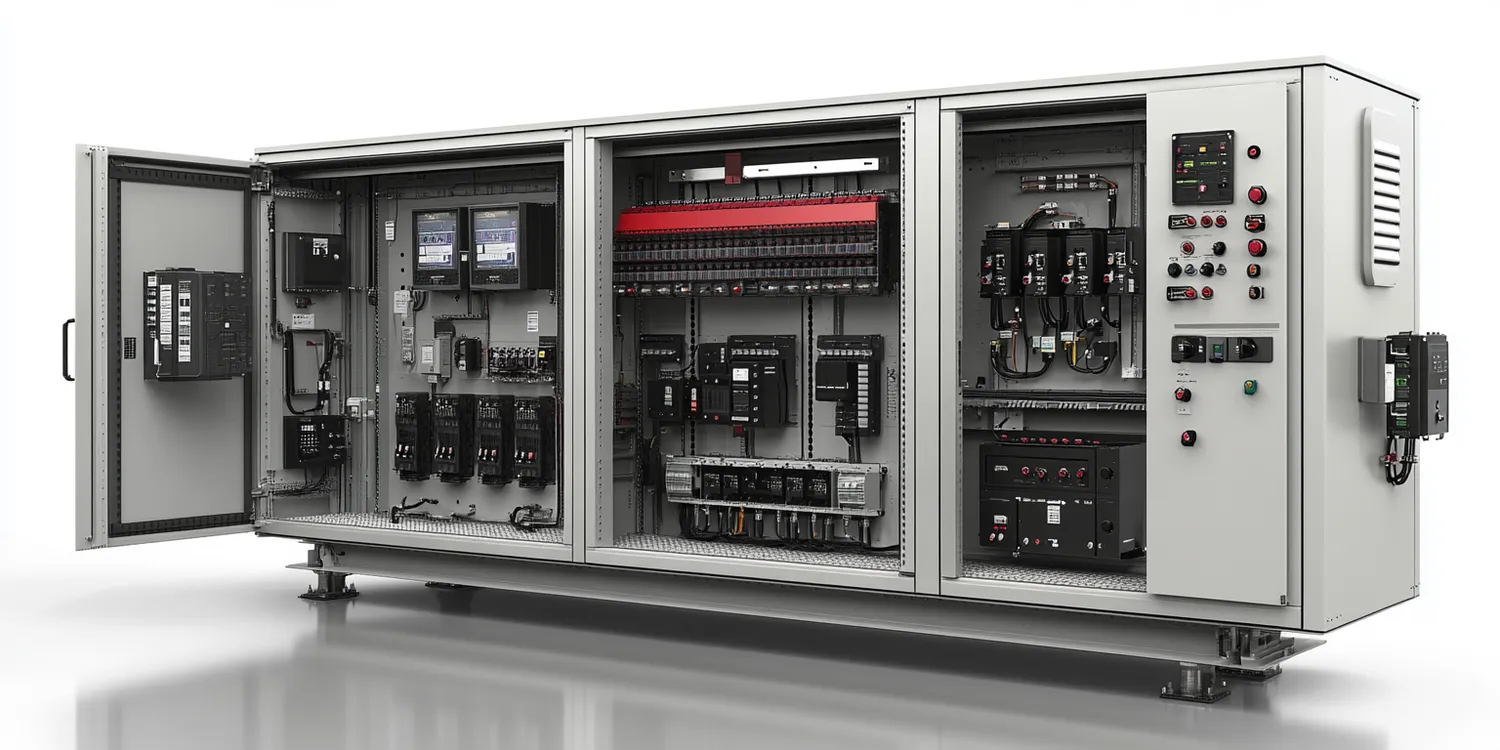

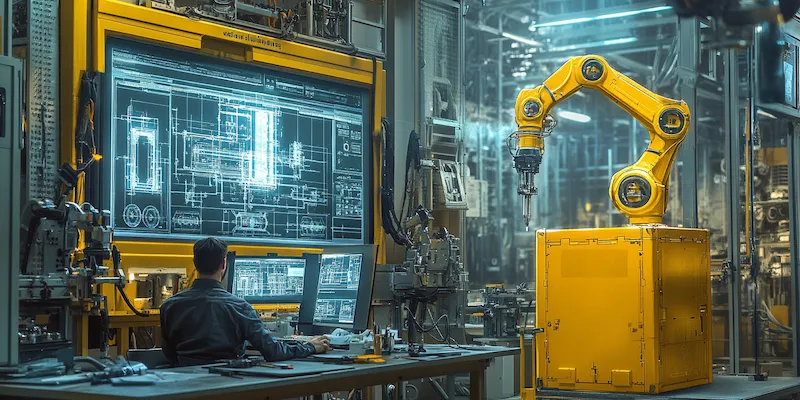

Maszyny CNC, czyli maszyny sterowane numerycznie, to zaawansowane urządzenia wykorzystywane w przemyśle do precyzyjnego wykonywania różnorodnych operacji obróbczych. Podstawowe elementy budowy maszyn CNC obejmują kilka kluczowych komponentów, które współpracują ze sobą, aby zapewnić wysoką jakość i dokładność obróbki. Na początku warto zwrócić uwagę na układ napędowy, który zazwyczaj składa się z silników krokowych lub serwomotorów. To one odpowiadają za ruch narzędzi i detali w trzech wymiarach. Kolejnym istotnym elementem jest system sterowania, który interpretuje dane z programu CAD/CAM i przekształca je w konkretne ruchy maszyny. Warto również wspomnieć o prowadnicach i łożyskach, które zapewniają stabilność i precyzję ruchu. Obudowa maszyny pełni funkcję ochronną oraz tłumi drgania, co jest niezwykle ważne dla zachowania dokładności obróbczej.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle niesie ze sobą szereg korzyści, które przyczyniają się do zwiększenia efektywności produkcji oraz jakości wyrobów. Przede wszystkim maszyny te umożliwiają automatyzację procesów obróbczych, co znacząco redukuje czas potrzebny na wykonanie poszczególnych operacji. Dzięki precyzyjnemu sterowaniu numerycznemu można osiągnąć powtarzalność i dokładność, co jest kluczowe w produkcji seryjnej. Kolejną zaletą jest możliwość obróbki skomplikowanych kształtów i detali, które byłyby trudne lub wręcz niemożliwe do wykonania tradycyjnymi metodami. Maszyny CNC pozwalają także na łatwe wprowadzanie zmian w projektach, co jest szczególnie istotne w branżach wymagających elastyczności i szybkiej reakcji na zmieniające się potrzeby rynku.

Jakie są najpopularniejsze rodzaje maszyn CNC

Na rynku dostępnych jest wiele różnych rodzajów maszyn CNC, które różnią się między sobą przeznaczeniem oraz technologią obróbcza. Do najpopularniejszych należą frezarki CNC, które służą do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Frezarki te mogą być jedno- lub wieloosiowe, co wpływa na ich wszechstronność i możliwości obróbcze. Innym powszechnie stosowanym typem są tokarki CNC, które umożliwiają obróbkę cylindrycznych detali poprzez ich obracanie wokół własnej osi. Tokarki te również występują w różnych wersjach, w tym z dodatkowymi osiami do bardziej skomplikowanej obróbki. Warto również wspomnieć o ploterach CNC, które są wykorzystywane głównie do cięcia materiałów takich jak drewno czy tworzywa sztuczne. Maszyny te często znajdują zastosowanie w reklamie oraz rzemiośle artystycznym.

Jakie są najnowsze technologie w budowie maszyn CNC

W ostatnich latach rozwój technologii związanych z budową maszyn CNC przyspieszył w zastraszającym tempie. Nowoczesne maszyny wyposażane są w zaawansowane systemy sterowania oparte na sztucznej inteligencji oraz uczeniu maszynowym, co pozwala na jeszcze większą automatyzację procesów produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja pracy maszyny w czasie rzeczywistym. Kolejnym innowacyjnym rozwiązaniem są systemy monitorowania stanu maszyny, które zbierają dane dotyczące jej pracy i pozwalają na bieżąco analizować wydajność oraz jakość produkcji. Warto również zwrócić uwagę na rozwój technologii druku 3D, która coraz częściej znajduje zastosowanie w połączeniu z tradycyjnymi maszynami CNC. Dzięki temu możliwe jest tworzenie bardziej skomplikowanych struktur oraz prototypów z wykorzystaniem różnych materiałów.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC, mimo licznych zalet, wiąże się również z pewnymi wyzwaniami, które mogą wpływać na efektywność produkcji oraz bezpieczeństwo pracy. Jednym z głównych problemów jest konieczność posiadania odpowiednich umiejętności i wiedzy technicznej przez operatorów. Maszyny te są skomplikowane i wymagają znajomości programowania oraz obsługi systemów sterujących. Właściwe przeszkolenie personelu jest kluczowe, aby uniknąć błędów w obróbce, które mogą prowadzić do uszkodzenia maszyn lub wadliwych produktów. Kolejnym wyzwaniem jest utrzymanie maszyn w dobrym stanie technicznym. Regularne konserwacje oraz przeglądy są niezbędne, aby zapewnić ich długotrwałą i niezawodną pracę. W przypadku awarii naprawa może być czasochłonna i kosztowna, co wpływa na przestoje w produkcji. Dodatkowo, zmieniające się normy i przepisy dotyczące bezpieczeństwa pracy oraz ochrony środowiska stawiają przed przedsiębiorstwami nowe wymagania, które muszą być spełnione, aby uniknąć sankcji prawnych.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znalazły szerokie zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do precyzyjnej obróbki części silników, karoserii oraz elementów zawieszenia. Dzięki możliwości automatyzacji procesów produkcyjnych możliwe jest osiągnięcie wysokiej jakości oraz powtarzalności detali. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji komponentów o skomplikowanych kształtach, które muszą spełniać rygorystyczne normy jakościowe i bezpieczeństwa. W sektorze elektronicznym maszyny te służą do obróbki płytek drukowanych oraz montażu podzespołów elektronicznych. Również w przemyśle meblarskim maszyny CNC umożliwiają precyzyjne cięcie i frezowanie drewna oraz materiałów kompozytowych, co pozwala na tworzenie unikalnych projektów mebli. Warto również wspomnieć o zastosowaniach w medycynie, gdzie maszyny CNC są wykorzystywane do produkcji implantów oraz narzędzi chirurgicznych o wysokiej precyzji.

Jakie są koszty inwestycji w maszyny CNC

Inwestycja w maszyny CNC wiąże się z wieloma kosztami, które należy uwzględnić przy podejmowaniu decyzji o zakupie. Na początku warto zwrócić uwagę na cenę samej maszyny, która może się znacznie różnić w zależności od jej rodzaju, producenta oraz zaawansowania technologicznego. Frezarki czy tokarki CNC mogą kosztować od kilku tysięcy do nawet kilkuset tysięcy złotych. Oprócz samego zakupu należy również uwzględnić koszty transportu oraz instalacji maszyny w zakładzie produkcyjnym. Kolejnym istotnym wydatkiem są szkolenia dla operatorów, które są niezbędne do prawidłowego korzystania z urządzeń. Koszt szkoleń może być znaczący, zwłaszcza jeśli firma decyduje się na kompleksowe kursy obejmujące programowanie i obsługę systemów sterujących. Dodatkowo należy pamiętać o kosztach eksploatacyjnych związanych z konserwacją maszyn oraz zakupem narzędzi skrawających i materiałów eksploatacyjnych. Warto także uwzględnić potencjalne koszty związane z modernizacją sprzętu lub jego wymianą na nowsze modele w przyszłości.

Jakie są trendy rozwoju technologii maszyn CNC

Rozwój technologii maszyn CNC jest dynamiczny i często związany z innowacjami w dziedzinie automatyki oraz informatyki. Obecnie jednym z najważniejszych trendów jest integracja maszyn CNC z systemami Internetu Rzeczy (IoT), co pozwala na zdalne monitorowanie i zarządzanie procesami produkcyjnymi. Dzięki temu przedsiębiorstwa mogą optymalizować wydajność swoich maszyn oraz szybko reagować na ewentualne problemy. Innym istotnym kierunkiem rozwoju jest zastosowanie sztucznej inteligencji do analizy danych produkcyjnych oraz prognozowania awarii maszyn. Takie rozwiązania pozwalają na lepsze planowanie konserwacji oraz zwiększenie efektywności operacyjnej zakładów produkcyjnych. Również rozwój technologii druku 3D wpływa na sposób projektowania i produkcji elementów maszyn CNC, umożliwiając tworzenie bardziej skomplikowanych struktur bez potrzeby stosowania tradycyjnych metod obróbczych. Ponadto coraz większą uwagę przykłada się do kwestii ekologicznych, co skutkuje poszukiwaniem bardziej energooszczędnych rozwiązań oraz materiałów przyjaznych dla środowiska.

Jakie umiejętności są potrzebne do pracy z maszynami CNC

Praca z maszynami CNC wymaga od operatorów szeregu specjalistycznych umiejętności oraz wiedzy technicznej, które są niezbędne do efektywnego wykonywania obowiązków zawodowych. Przede wszystkim kluczowe jest zrozumienie zasad działania maszyn oraz ich budowy, co pozwala na prawidłową obsługę urządzeń i diagnozowanie ewentualnych problemów technicznych. Programowanie maszyn CNC to kolejna istotna umiejętność; operatorzy muszą znać języki programowania takie jak G-code czy M-code, aby móc tworzyć lub modyfikować programy obróbcze zgodnie z wymaganiami projektu. Wiedza z zakresu technologii materiałowej jest również niezbędna; operatorzy powinni znać właściwości różnych materiałów obrabianych oraz odpowiednie narzędzia skrawające do ich obróbki. Dodatkowo umiejętności analityczne są ważne dla oceny jakości wykonanej pracy oraz identyfikacji potencjalnych błędów w procesie produkcyjnym.

Jakie są przyszłościowe kierunki rozwoju maszyn CNC

Przyszłość maszyn CNC zapowiada się niezwykle interesująco, z wieloma kierunkami rozwoju, które mogą zrewolucjonizować sposób, w jaki prowadzona jest produkcja. Wzrost znaczenia automatyzacji i robotyzacji procesów produkcyjnych sprawia, że maszyny CNC będą coraz częściej integrowane z systemami robotycznymi, co pozwoli na jeszcze większą efektywność i elastyczność w produkcji. Również rozwój technologii sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w zakresie optymalizacji procesów obróbczych oraz prognozowania potrzeb produkcyjnych. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju, co skłania producentów do poszukiwania bardziej ekologicznych rozwiązań oraz materiałów. W kontekście globalizacji i rosnącej konkurencji na rynku, innowacje w zakresie maszyn CNC będą kluczowe dla utrzymania konkurencyjności przedsiębiorstw oraz dostosowywania się do zmieniających się potrzeb klientów.