Rewolucja przemysłowa 4.0, często określana jako Przemysł 4.0, to zjawisko, które głęboko przekształca oblicze współczesnej produkcji. W jej centrum znajduje się koncepcja fabryki przyszłości 4.0, która nie jest jedynie wizją futurystyczną, ale dynamicznie rozwijającą się rzeczywistością. Ta nowa era charakteryzuje się integracją technologii cyfrowych, takich jak sztuczna inteligencja, Internet Rzeczy (IoT), Big Data, robotyka i automatyzacja, z tradycyjnymi procesami produkcyjnymi.

Kluczowym elementem fabryki przyszłości 4.0 jest stworzenie inteligentnych, autonomicznych systemów produkcyjnych, które są w stanie komunikować się ze sobą, analizować dane w czasie rzeczywistym i podejmować decyzje bez ingerencji człowieka. Celem jest zwiększenie efektywności, elastyczności, jakości i zrównoważonego rozwoju procesów produkcyjnych. Wdrożenie tej koncepcji wymaga znaczących inwestycji w nowe technologie, ale potencjalne korzyści, takie jak redukcja kosztów, optymalizacja wykorzystania zasobów i szybsze reagowanie na zmieniające się potrzeby rynku, są ogromne.

Zrozumienie podstaw i znaczenia fabryki przyszłości 4.0 jest niezbędne dla każdej firmy aspirującej do utrzymania konkurencyjności w globalnym środowisku gospodarczym. To nie tylko kwestia technologicznego zaawansowania, ale strategicznego podejścia do zarządzania produkcją, które pozwala na adaptację do wyzwań XXI wieku, takich jak globalizacja, rosnące oczekiwania klientów dotyczące personalizacji produktów oraz potrzeba minimalizacji wpływu działalności przemysłowej na środowisko.

Jakie technologie napędzają rozwój fabryki przyszłości 4.0

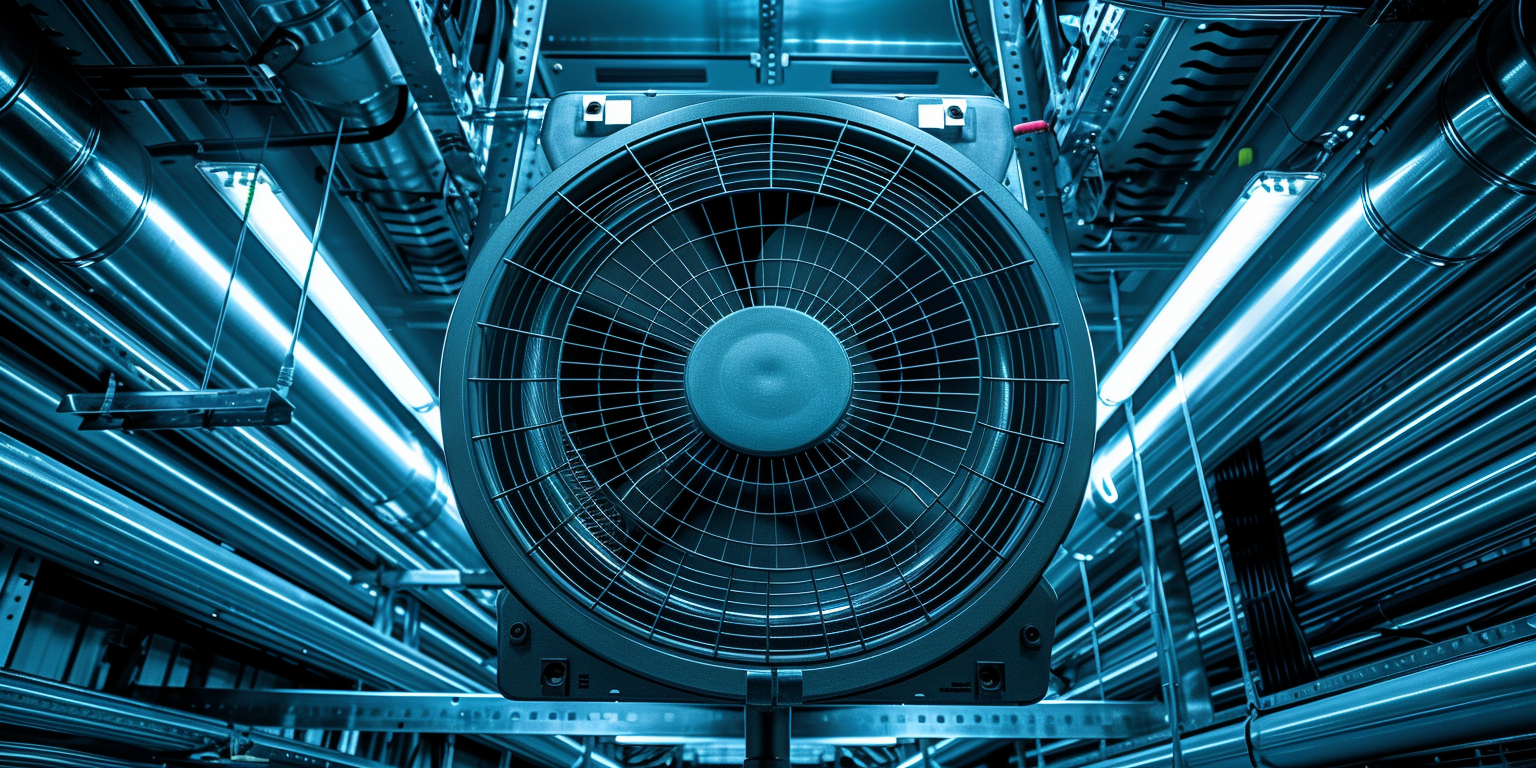

Dynamiczny rozwój koncepcji fabryki przyszłości 4.0 jest ściśle powiązany z postępem w wielu kluczowych obszarach technologicznych. Internet Rzeczy (IoT) odgrywa fundamentalną rolę, umożliwiając połączenie maszyn, urządzeń, czujników i systemów w jedną, spójną sieć. Dzięki temu możliwe jest gromadzenie ogromnych ilości danych o procesach produkcyjnych w czasie rzeczywistym, co stanowi podstawę dla dalszej analizy i optymalizacji.

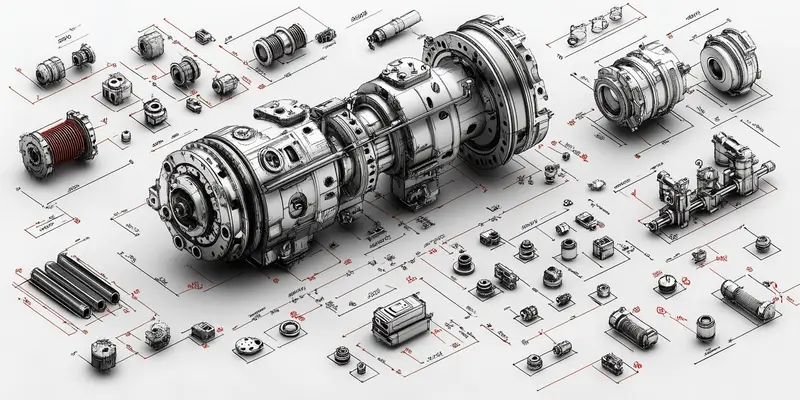

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) są kolejnymi filarami Przemysłu 4.0. Algorytmy AI są w stanie analizować złożone zbiory danych generowane przez IoT, identyfikując wzorce, przewidując awarie maszyn (konserwacja predykcyjna), optymalizując harmonogramy produkcji i nawet podejmując autonomiczne decyzje dotyczące procesów. Robotyka, coraz bardziej zaawansowana i współpracująca (coboty), staje się integralną częścią linii produkcyjnych, przejmując zadania wymagające precyzji, powtarzalności lub pracy w trudnych warunkach, a także współpracując z ludźmi w sposób bezpieczny i efektywny.

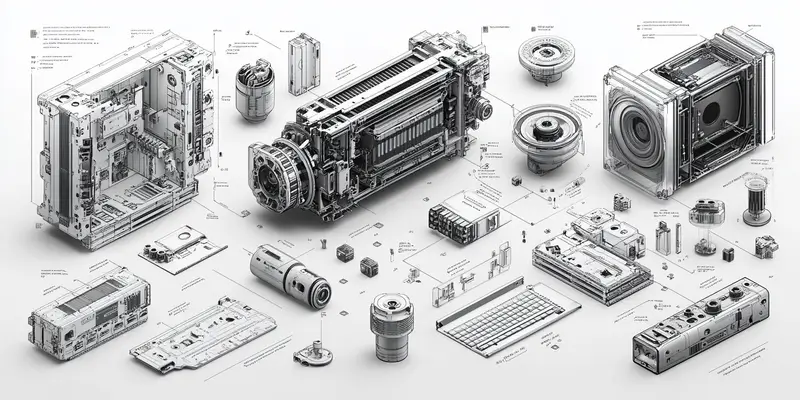

Analiza Big Data pozwala na wydobywanie cennych informacji z ogromnych, heterogenicznych zbiorów danych. Zastosowanie tej technologii w kontekście fabryki przyszłości 4.0 umożliwia głębsze zrozumienie dynamiki produkcji, identyfikację wąskich gardeł i podejmowanie decyzji opartych na dowodach. Druk 3D, czyli produkcja addytywna, rewolucjonizuje sposób wytwarzania prototypów, narzędzi, a nawet gotowych produktów, oferując niezrównaną elastyczność w projektowaniu i produkcji.

- Internet Rzeczy (IoT): Połączenie wszystkich urządzeń i systemów produkcyjnych w celu gromadzenia danych i komunikacji w czasie rzeczywistym.

- Sztuczna inteligencja (AI) i uczenie maszynowe (ML): Analiza danych, przewidywanie awarii, optymalizacja procesów i autonomiczne podejmowanie decyzji.

- Zaawansowana robotyka: Automatyzacja zadań, współpraca z ludźmi (coboty) i zwiększenie precyzji.

- Big Data Analytics: Wydobywanie cennych informacji z ogromnych zbiorów danych produkcyjnych.

- Druk 3D (produkcja addytywna): Szybkie prototypowanie, personalizacja produktów i elastyczna produkcja.

- Chmura obliczeniowa: Skalowalne przechowywanie danych i dostęp do mocy obliczeniowej dla analiz i aplikacji.

- Cyberbezpieczeństwo: Ochrona połączonych systemów przed zagrożeniami.

Korzyści płynące z transformacji w kierunku fabryki przyszłości 4.0

Elastyczność jest kolejnym atutem. Fabryki przyszłości 4.0 są zaprojektowane tak, aby szybko adaptować się do zmieniających się potrzeb rynku i wymagań klientów. Możliwość łatwej rekonfiguracji linii produkcyjnych, personalizacji produktów na masową skalę i szybkiego wdrażania nowych wariantów produktów stanowi ogromną przewagę w dynamicznym otoczeniu biznesowym. Redukcja kosztów jest naturalną konsekwencją optymalizacji. Mniejsze zużycie surowców dzięki precyzyjnemu sterowaniu procesami, niższe koszty energii, ograniczenie odpadów produkcyjnych oraz redukcja kosztów związanych z błędami i reklamacjami przyczyniają się do poprawy wyników finansowych.

Poprawa jakości produktów jest nieodłącznym elementem transformacji. Zaawansowane systemy monitorowania i kontroli jakości, wspierane przez AI, pozwalają na wykrywanie i korygowanie potencjalnych defektów na wczesnym etapie produkcji. Dostęp do danych w czasie rzeczywistym umożliwia nie tylko natychmiastowe reagowanie na odchylenia od normy, ale także ciągłe doskonalenie procesów w celu osiągnięcia najwyższych standardów. Zwiększone bezpieczeństwo pracy, dzięki zastąpieniu ludzi niebezpiecznymi zadaniami przez roboty i systemy automatyczne, również stanowi istotną korzyść.

Wdrożenie rozwiązań Przemysłu 4.0 może również prowadzić do lepszego wykorzystania zasobów ludzkich. Pracownicy mogą zostać przeszkoleni do wykonywania bardziej zaawansowanych zadań, takich jak nadzór nad inteligentnymi systemami, analiza danych czy rozwiązywanie złożonych problemów technicznych, co przekłada się na ich większe zaangażowanie i satysfakcję z pracy. Ostatecznie, wszystkie te czynniki składają się na wzrost konkurencyjności przedsiębiorstwa na rynku krajowym i międzynarodowym.

Wyzwania związane z wdrażaniem rozwiązań fabryki przyszłości 4.0

Mimo oczywistych korzyści, proces transformacji w kierunku fabryki przyszłości 4.0 wiąże się z szeregiem znaczących wyzwań, które wymagają starannego planowania i strategicznego podejścia. Jednym z największych jest wysoki koszt początkowych inwestycji. Wdrożenie nowych technologii, takich jak zaawansowane systemy automatyzacji, roboty, czujniki IoT czy platformy analityczne, wymaga znaczących nakładów finansowych, które mogą być barierą dla wielu przedsiębiorstw, zwłaszcza mniejszych i średnich firm.

Brak odpowiednio wykwalifikowanej kadry stanowi kolejne poważne wyzwanie. Przemysł 4.0 wymaga pracowników posiadających nowe umiejętności, związane z obsługą i konserwacją nowoczesnych technologii, analizą danych, programowaniem czy cyberbezpieczeństwem. Niedobór takich specjalistów na rynku pracy może utrudnić skuteczne wdrożenie i utrzymanie zautomatyzowanych systemów. Konieczne są zatem inwestycje w szkolenia i rozwój kompetencji pracowników.

Kwestia cyberbezpieczeństwa jest niezwykle istotna w kontekście połączonych systemów fabryki przyszłości 4.0. Zwiększona liczba punktów dostępu i przepływ danych między urządzeniami otwiera nowe możliwości dla cyberataków, które mogą prowadzić do zakłóceń produkcji, kradzieży danych lub uszkodzenia systemów. Zapewnienie kompleksowej ochrony przed tymi zagrożeniami jest priorytetem.

- Wysokie koszty inwestycji początkowych: Zakup i integracja nowych technologii wymagają znacznych nakładów finansowych.

- Niedobór wykwalifikowanej kadry: Brak pracowników z odpowiednimi umiejętnościami w zakresie obsługi i analizy nowych technologii.

- Zapewnienie cyberbezpieczeństwa: Ochrona połączonych systemów przed atakami i wyciekiem danych.

- Integracja istniejących systemów: Trudności w połączeniu starszych technologii z nowymi rozwiązaniami cyfrowymi.

- Zmiana kultury organizacyjnej: Konieczność adaptacji do nowych sposobów pracy i podejmowania decyzji.

- Standaryzacja i interoperacyjność: Zapewnienie zgodności między różnymi technologiami i dostawcami.

- Zarządzanie danymi: Efektywne gromadzenie, przetwarzanie i wykorzystanie ogromnych ilości danych produkcyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w fabryce przyszłości 4.0

Bezpieczeństwo stanowi absolutny priorytet w kontekście fabryki przyszłości 4.0, gdzie zaawansowane technologie cyfrowe integrują się z fizycznymi procesami produkcyjnymi. Jednym z najważniejszych aspektów jest cyberbezpieczeństwo. Połączenie maszyn, systemów sterowania i sieci w ramach Internetu Rzeczy tworzy rozbudowany ekosystem, który jest potencjalnie narażony na ataki z zewnątrz. Zapobieganie nieautoryzowanemu dostępowi, ochronę przed złośliwym oprogramowaniem i zapewnienie integralności danych są kluczowe dla ciągłości działania i ochrony poufnych informacji.

Bezpieczeństwo fizyczne jest równie istotne, zwłaszcza w kontekście rosnącej liczby robotów i zautomatyzowanych systemów pracujących obok ludzi. Należy zapewnić, aby coboty i inne urządzenia współpracujące były zaprojektowane i zaprogramowane tak, aby minimalizować ryzyko wypadków. Standardy bezpieczeństwa dotyczące stref pracy, czujników bezpieczeństwa oraz procedur awaryjnych muszą być ściśle przestrzegane. Systemy monitorowania i kontroli dostępu odgrywają kluczową rolę w zapobieganiu nieuprawnionemu wejściu do stref produkcyjnych lub dostępu do krytycznych systemów.

Zarządzanie danymi i ich prywatność to kolejne ważne zagadnienie. Fabryki przyszłości 4.0 generują ogromne ilości danych, które mogą zawierać informacje wrażliwe. Należy wdrożyć odpowiednie procedury i technologie, aby zapewnić bezpieczne przechowywanie, przetwarzanie i udostępnianie tych danych, zgodnie z obowiązującymi przepisami o ochronie danych osobowych. Regularne audyty bezpieczeństwa, szkolenia pracowników w zakresie procedur bezpieczeństwa oraz ciągłe monitorowanie systemów są niezbędne do utrzymania wysokiego poziomu bezpieczeństwa w dynamicznie zmieniającym się środowisku przemysłowym.

Strategie wdrażania zmian w fabryce przyszłości 4.0

Skuteczne wdrożenie koncepcji fabryki przyszłości 4.0 wymaga przemyślanej strategii, która uwzględnia zarówno aspekty technologiczne, jak i organizacyjne. Pierwszym krokiem powinno być przeprowadzenie szczegółowej analizy obecnego stanu procesów produkcyjnych i identyfikacja obszarów, które przyniosą największe korzyści z cyfryzacji i automatyzacji. Nie zawsze opłacalne jest natychmiastowe wprowadzenie wszystkich dostępnych technologii; często lepszym rozwiązaniem jest podejście etapowe.

Kluczowe jest stworzenie jasnej wizji transformacji i określenie mierzalnych celów. Czy priorytetem jest zwiększenie efektywności, poprawa jakości, redukcja kosztów, czy może zwiększenie elastyczności produkcji? Odpowiedzi na te pytania pomogą w wyborze odpowiednich technologii i priorytetyzacji działań. Warto rozważyć rozpoczęcie od projektów pilotażowych, które pozwolą na przetestowanie wybranych rozwiązań w mniejszej skali, zebranie doświadczeń i ocenę ich efektywności przed pełnym wdrożeniem.

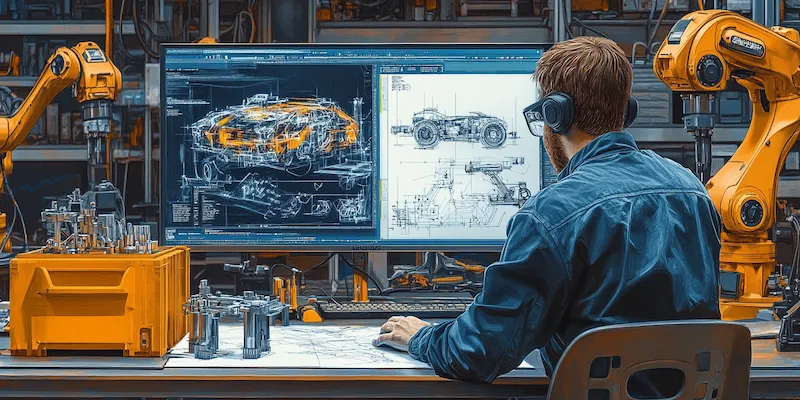

Inwestycja w rozwój kompetencji pracowników jest fundamentalna. Należy zaplanować programy szkoleniowe, które pomogą zespołowi zdobyć niezbędne umiejętności do obsługi nowych technologii, analizy danych i pracy w nowym, zautomatyzowanym środowisku. Ważna jest również zmiana kultury organizacyjnej, promowanie otwartości na innowacje i współpracę między działami. Wybór odpowiednich partnerów technologicznych, którzy oferują nie tylko nowoczesne rozwiązania, ale także wsparcie techniczne i doradztwo, jest kolejnym istotnym elementem sukcesu.

- Analiza potrzeb i celów: Zidentyfikowanie kluczowych obszarów do poprawy i określenie konkretnych celów transformacji.

- Podejście etapowe: Wdrażanie technologii stopniowo, zaczynając od projektów pilotażowych i skalując sukcesy.

- Inwestycje w rozwój pracowników: Szkolenia i podnoszenie kwalifikacji kadry do obsługi nowych technologii.

- Zmiana kultury organizacyjnej: Promowanie innowacyjności, otwartości i współpracy.

- Wybór partnerów technologicznych: Współpraca z dostawcami oferującymi kompleksowe rozwiązania i wsparcie.

- Zarządzanie zmianą: Skuteczne komunikowanie celów transformacji i angażowanie pracowników w proces.

- Ciągłe doskonalenie: Monitorowanie wyników, analiza danych i wprowadzanie dalszych optymalizacji.

Przyszłość produkcji z perspektywy fabryki przyszłości 4.0

Patrząc w przyszłość, fabryka przyszłości 4.0 jawi się jako dynamiczny ekosystem, który stale ewoluuje pod wpływem nowych technologii i zmieniających się potrzeb rynku. Przewiduje się dalszy rozwój i integrację sztucznej inteligencji, która umożliwi jeszcze bardziej zaawansowaną automatyzację procesów decyzyjnych, optymalizację łańcuchów dostaw w czasie rzeczywistym i tworzenie w pełni autonomicznych linii produkcyjnych. Rozwój Internetu Rzeczy doprowadzi do jeszcze większej liczby połączonych urządzeń, generując strumienie danych, które będą kluczowe dla podejmowania strategicznych decyzji.

Zrównoważony rozwój stanie się jeszcze ważniejszym elementem strategii fabryk przyszłości 4.0. Zaawansowane technologie pozwolą na precyzyjne monitorowanie i optymalizację zużycia energii, wody i surowców, minimalizując negatywny wpływ produkcji na środowisko. Możliwe będzie również efektywniejsze zarządzanie odpadami i wdrażanie gospodarki obiegu zamkniętego. Personalizacja produktów na masową skalę, czyli tzw. mass customization, stanie się standardem, dzięki elastycznym systemom produkcyjnym i możliwościom szybkiej rekonfiguracji.

Interakcja między ludźmi a maszynami będzie nadal ewoluować. Chociaż automatyzacja będzie postępować, rola człowieka w fabryce przyszłości 4.0 nie zniknie, lecz ulegnie transformacji. Pracownicy będą odgrywać kluczową rolę w nadzorze nad inteligentnymi systemami, rozwiązywaniu złożonych problemów, kreatywnym projektowaniu i innowacjach. Rozwój technologii takich jak rozszerzona rzeczywistość (AR) i wirtualna rzeczywistość (VR) może zrewolucjonizować sposób szkolenia pracowników, konserwacji maszyn i projektowania produktów, czyniąc pracę bardziej intuicyjną i efektywną. Fabryka przyszłości 4.0 to nie tylko technologiczny przełom, ale wizja produkcji, która jest bardziej efektywna, elastyczna, zrównoważona i skoncentrowana na potrzebach człowieka.