Współczesny przemysł nieustannie ewoluuje, a postęp technologiczny odgrywa w tym procesie fundamentalną rolę. Jednym z najważniejszych filarów tej ewolucji jest automatyka przemysłowa, ściśle powiązana z dziedziną budowy maszyn. Połączenie tych dwóch obszarów pozwala na tworzenie zaawansowanych systemów produkcyjnych, które charakteryzują się wysoką wydajnością, precyzją i niezawodnością. Automatyka przemysłowa, poprzez zastosowanie inteligentnych rozwiązań sterowania, monitorowania i optymalizacji, rewolucjonizuje sposób, w jaki projektuje się, produkuje i eksploatuje maszyny. Wdrażanie nowoczesnych technologii automatyzacji umożliwia przedsiębiorstwom redukcję kosztów operacyjnych, poprawę jakości wyrobów oraz zwiększenie bezpieczeństwa pracy.

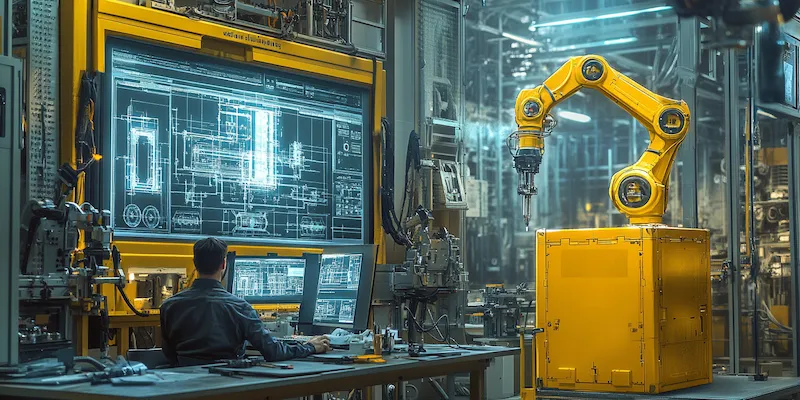

Budowa maszyn stanowi bazę dla rozwoju automatyki. To właśnie solidne podstawy inżynieryjne i mechaniczne pozwalają na implementację skomplikowanych systemów sterowania i komunikacji. Bez precyzyjnie zaprojektowanych i wykonanych komponentów mechanicznych, nawet najbardziej zaawansowane oprogramowanie sterujące nie przyniesie oczekiwanych rezultatów. Dlatego też synergia między automatyką a budową maszyn jest tak istotna. Nowoczesne maszyny to już nie tylko zestaw ruchomych części, ale złożone, inteligentne systemy, zdolne do samodzielnego działania, adaptacji do zmieniających się warunków i komunikacji z innymi urządzeniami w sieci produkcyjnej. Ta integracja otwiera drzwi do koncepcji Przemysłu 4.0, gdzie dane płyną swobodnie, a procesy są optymalizowane w czasie rzeczywistym.

Dynamiczny rozwój technologii, takich jak sztuczna inteligencja, uczenie maszynowe, Internet Rzeczy (IoT) czy robotyka, w coraz większym stopniu wpływa na kształt automatyki przemysłowej i budowy maszyn. Maszyny stają się „inteligentne”, zdolne do analizy danych, podejmowania decyzji i uczenia się na podstawie doświadczeń. To z kolei wymaga od inżynierów nie tylko głębokiej wiedzy mechanicznej, ale także umiejętności programowania, analizy danych i projektowania złożonych systemów sterowania. Zrozumienie tych trendów jest kluczowe dla firm chcących utrzymać konkurencyjność na globalnym rynku.

Integracja automatyki z budową maszyn w praktycznych zastosowaniach przemysłowych

Praktyczne zastosowania automatyki przemysłowej w budowie maszyn obejmują szerokie spektrum branż i procesów. W sektorze motoryzacyjnym, zrobotyzowane linie montażowe, sterowane zaawansowanymi systemami wizyjnymi i czujnikami, gwarantują precyzję i powtarzalność operacji, od spawania i malowania po montaż podzespołów. W przemyśle spożywczym, automatyczne linie pakujące i konfekcjonujące, wyposażone w systemy kontroli jakości oparte na analizie obrazu, minimalizują ryzyko błędów i zapewniają zgodność z rygorystycznymi normami sanitarnymi. Nawet w branżach tradycyjnie postrzeganych jako mniej zautomatyzowane, takich jak przemysł drzewny czy tekstylny, wdrażane są rozwiązania automatyzujące procesy cięcia, obróbki czy szycia, zwiększając wydajność i redukując zapotrzebowanie na pracę fizyczną.

Kluczowym aspektem integracji automatyki z budową maszyn jest projektowanie systemów, które są nie tylko wydajne, ale także elastyczne i łatwe w adaptacji. Współczesne zakłady produkcyjne muszą być w stanie szybko reagować na zmieniające się zamówienia i preferencje klientów. Maszyny wyposażone w modułowe konstrukcje i programowalne sterowniki PLC pozwalają na łatwą rekonfigurację linii produkcyjnej do wytwarzania różnych wariantów produktów. Ponadto, systemy monitorowania w czasie rzeczywistym, zbierające dane o pracy maszyn, umożliwiają proaktywne wykrywanie potencjalnych awarii i optymalizację parametrów pracy, co przekłada się na zmniejszenie przestojów i zwiększenie ogólnej efektywności produkcji (OEE).

Nie można również zapomnieć o roli, jaką automatyka odgrywa w podnoszeniu poziomu bezpieczeństwa pracy. Zaawansowane systemy zabezpieczeń, takie jak kurtyny świetlne, bariery bezpieczeństwa czy czujniki obecności, skutecznie chronią pracowników przed potencjalnymi zagrożeniami. Maszyny autonomiczne, takie jak roboty współpracujące (coboty), są projektowane tak, aby mogły bezpiecznie pracować w bezpośrednim otoczeniu człowieka, wykonując zadania monotonne, niebezpieczne lub wymagające dużej precyzji. To znacząco poprawia ergonomię pracy i zmniejsza ryzyko wypadków przy pracy.

Kluczowe technologie w automatyce przemysłowej dla budowy maszyn

Internet Rzeczy (IoT) odgrywa coraz większą rolę w automatyce przemysłowej. Czujniki i urządzenia podłączone do sieci umożliwiają zbieranie ogromnych ilości danych o pracy maszyn, procesach produkcyjnych i środowisku pracy. Analiza tych danych pozwala na optymalizację procesów, przewidywanie awarii (predykcyjne utrzymanie ruchu) oraz zdalne monitorowanie i sterowanie. Robotyka, od tradycyjnych robotów przemysłowych po współpracujące coboty, jest nieodłącznym elementem nowoczesnej budowy maszyn. Roboty wykonują zadania wymagające szybkości, precyzji i siły, które są trudne lub niemożliwe do wykonania dla człowieka.

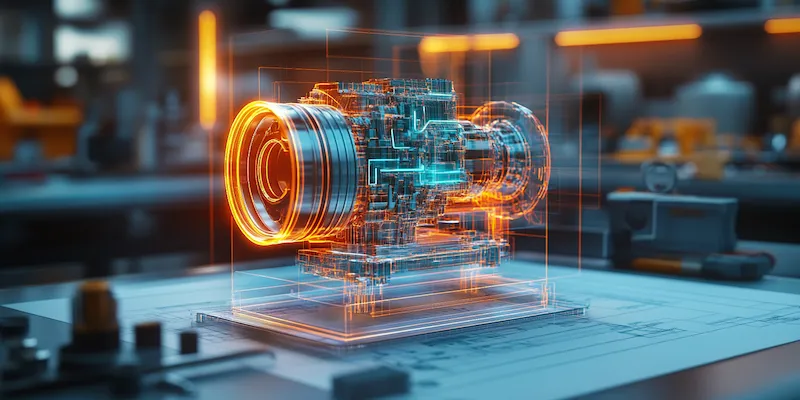

Systemy wizyjne stanowią kolejną kluczową technologię. Kamery przemysłowe i zaawansowane algorytmy analizy obrazu pozwalają na kontrolę jakości, identyfikację obiektów, nawigację robotów czy inspekcję powierzchni. Sztuczna inteligencja (AI) i uczenie maszynowe (ML) coraz częściej integrowane są z systemami automatyki, umożliwiając maszynom uczenie się na podstawie danych, adaptację do nowych sytuacji i podejmowanie bardziej złożonych decyzji. Te technologie wspólnie tworzą fundament dla inteligentnych fabryk przyszłości, gdzie procesy są w pełni zoptymalizowane i zautomatyzowane.

Korzyści wynikające z zastosowania automatyki w budowie maszyn dla przedsiębiorstw

Wdrożenie zaawansowanych rozwiązań automatyki przemysłowej w procesie budowy maszyn przynosi przedsiębiorstwom szereg wymiernych korzyści, które bezpośrednio przekładają się na ich konkurencyjność i rentowność. Jedną z najistotniejszych zalet jest znaczący wzrost wydajności produkcji. Zautomatyzowane maszyny pracują szybciej, dokładniej i bez przerw, co pozwala na zwiększenie wolumenu produkcji przy jednoczesnym zachowaniu lub nawet poprawie jakości wyrobów. Zmniejsza się również liczba błędów ludzkich, które mogą prowadzić do wadliwych produktów i strat materiałowych.

Kolejną kluczową korzyścią jest redukcja kosztów operacyjnych. Automatyzacja pozwala na ograniczenie nakładów pracy fizycznej, co jest szczególnie istotne w obliczu rosnących kosztów pracy i niedoborów wykwalifikowanego personelu. Maszyny pracujące w sposób ciągły i zoptymalizowany zużywają mniej energii i surowców. Ponadto, proaktywne zarządzanie konserwacją, oparte na danych z systemów monitorowania, pozwala na unikanie kosztownych awarii i przestojów, a także na wydłużenie żywotności maszyn. Poprawa jakości produktów, dzięki powtarzalności i precyzji procesów zautomatyzowanych, prowadzi do zmniejszenia liczby reklamacji i zwiększenia satysfakcji klientów.

Bezpieczeństwo pracy jest priorytetem w każdym zakładzie produkcyjnym. Automatyka odgrywa w tym zakresie kluczową rolę, eliminując potrzebę wykonywania przez ludzi zadań niebezpiecznych, monotonnych lub obciążających fizycznie. Roboty i zautomatyzowane systemy przejmują najtrudniejsze i najbardziej ryzykowne czynności, minimalizując ryzyko wypadków i chorób zawodowych. Wprowadzenie rozwiązań z zakresu automatyki pozwala również na lepsze wykorzystanie przestrzeni produkcyjnej i zwiększenie jej elastyczności, umożliwiając szybsze dostosowanie do zmieniających się potrzeb rynku i produkcji.

Wyzwania i przyszłość automatyki przemysłowej w budowie maszyn

Pomimo licznych korzyści, wdrażanie automatyki przemysłowej w budowie maszyn wiąże się również z pewnymi wyzwaniami. Jednym z głównych jest wysoki koszt początkowej inwestycji w nowoczesne technologie i maszyny. Wdrożenie systemów automatyzacji, robotyki czy zaawansowanych sterowników wymaga znaczących nakładów finansowych, co może stanowić barierę dla mniejszych przedsiębiorstw. Ponadto, integracja nowych systemów z istniejącą infrastrukturą produkcyjną może być skomplikowana i wymagać specjalistycznej wiedzy technicznej. Kluczowe jest również zapewnienie odpowiednich kompetencji wśród pracowników, którzy muszą być szkoleni w obsłudze i konserwacji nowych, zautomatyzowanych maszyn.

Przyszłość automatyki przemysłowej w budowie maszyn rysuje się jednak niezwykle obiecująco. Trend w kierunku Przemysłu 4.0 będzie się nadal nasilał, prowadząc do tworzenia w pełni zintegrowanych i autonomicznych systemów produkcyjnych. Oczekuje się dalszego rozwoju sztucznej inteligencji, która pozwoli maszynom na jeszcze większą samodzielność, zdolność do uczenia się i adaptacji. Roboty współpracujące (coboty) będą odgrywać coraz większą rolę, umożliwiając efektywną kolaborację człowieka z maszyną w różnych procesach produkcyjnych. Rozwój Internetu Rzeczy (IoT) i technologii chmurowych umożliwi jeszcze lepsze gromadzenie i analizę danych, co przełoży się na dalszą optymalizację procesów.

Kolejnym ważnym kierunkiem rozwoju będzie wzrost modularności i elastyczności maszyn. Systemy będą projektowane tak, aby można je było łatwo rekonfigurować i dostosowywać do produkcji różnorodnych produktów w krótkich seriach. Zrównoważony rozwój i efektywność energetyczna staną się jeszcze ważniejszymi czynnikami, co będzie napędzać rozwój technologii pozwalających na zmniejszenie zużycia energii i zasobów. Automatyka przemysłowa w kontekście budowy maszyn będzie ewoluować w kierunku tworzenia rozwiązań jeszcze bardziej inteligentnych, autonomicznych i przyjaznych dla człowieka, co otworzy nowe możliwości dla innowacji i rozwoju przemysłu.

„`