Proces projektowania i budowy maszyn to złożony, wieloetapowy przedsięwzięcie, które wymaga precyzji, wiedzy technicznej i starannego planowania. Od początkowej koncepcji aż po finalne uruchomienie, każdy krok ma kluczowe znaczenie dla sukcesu całego projektu. Zrozumienie tych etapów jest fundamentalne dla każdego, kto jest zaangażowany w tworzenie nowych urządzeń lub modernizację istniejących. Dotyczy to zarówno inżynierów, techników, jak i osób zarządzających procesem produkcyjnym.

Pierwszym i jednym z najważniejszych etapów jest faza koncepcyjna. Na tym etapie określa się podstawowe założenia, cele oraz wymagania stawiane projektowanej maszynie. Analizuje się potrzeby rynku, możliwości technologiczne oraz potencjalne zastosowania. Dokładna analiza wymagań funkcjonalnych i niefunkcjonalnych, takich jak wydajność, bezpieczeństwo, niezawodność, czy koszty eksploatacji, pozwala na stworzenie solidnych fundamentów pod dalsze prace. Na tym etapie często wykorzystuje się techniki burzy mózgów, analizę SWOT czy badania rynku, aby uzyskać jak najpełniejszy obraz potrzeb i możliwości.

Kolejnym etapem jest projektowanie szczegółowe. Tutaj koncepcja przekształca się w konkretne rozwiązania techniczne. Obejmuje ono tworzenie rysunków technicznych, schematów, modeli 3D, a także dobór odpowiednich materiałów i komponentów. Inżynierowie muszą uwzględnić wszelkie normy bezpieczeństwa, przepisy prawne oraz standardy branżowe. Projektowanie detali, podzespołów i całych układów mechanicznych, elektrycznych i pneumatycznych wymaga dogłębnej wiedzy z zakresu mechaniki, elektroniki, materiałoznawstwa oraz automatyki. Ważne jest również uwzględnienie ergonomii i łatwości obsługi maszyny przez użytkownika końcowego.

Po zakończeniu projektowania następuje etap prototypowania i testowania. Tworzy się pierwszy egzemplarz maszyny, który jest następnie poddawany rygorystycznym testom. Ich celem jest weryfikacja zgodności z założeniami projektowymi, wykrycie ewentualnych błędów i niedociągnięć oraz optymalizacja działania. Testy mogą obejmować symulacje komputerowe, testy laboratoryjne oraz próby w rzeczywistych warunkach pracy. Wyniki tych testów są kluczowe do wprowadzenia niezbędnych modyfikacji i udoskonaleń przed rozpoczęciem produkcji seryjnej.

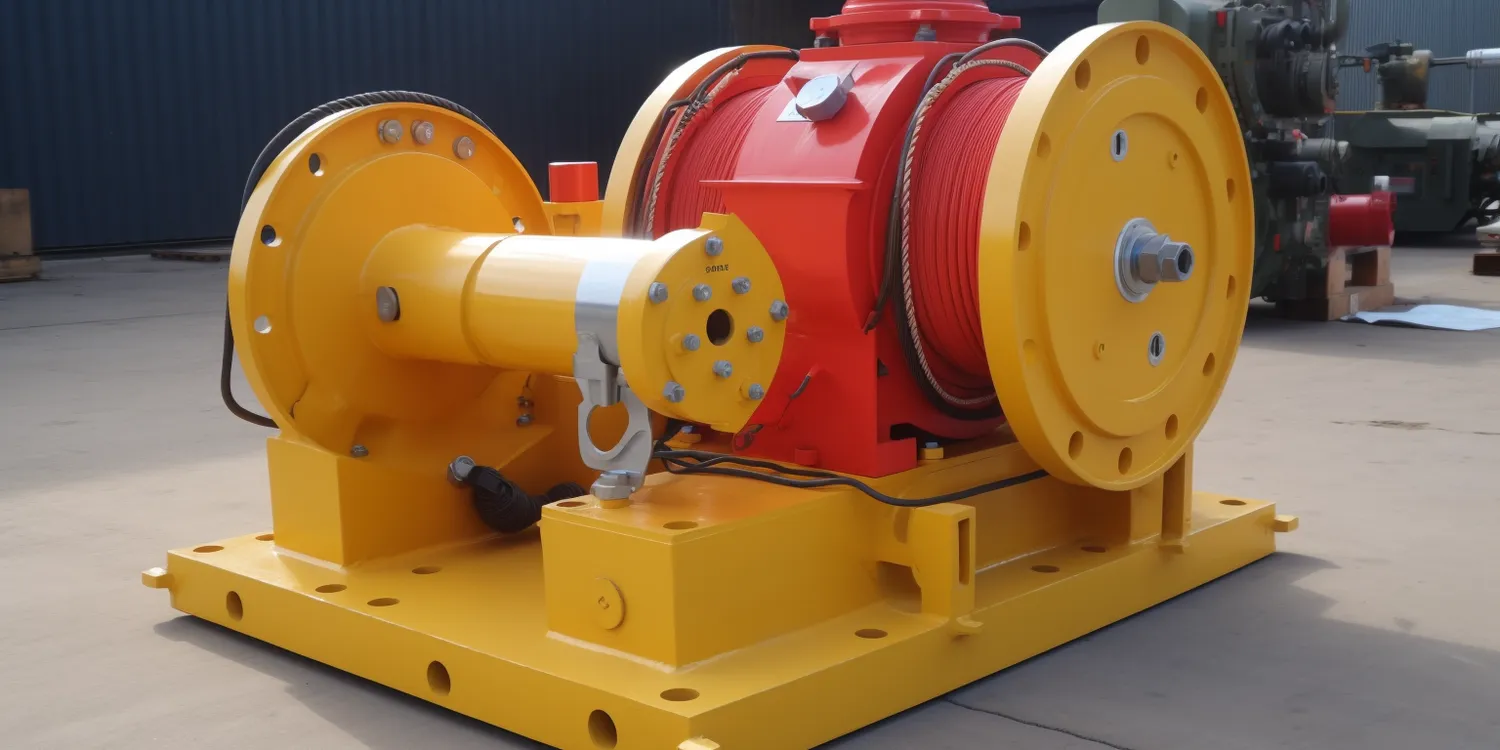

Ostatnim etapem jest produkcja seryjna i wdrożenie. Po pozytywnym przejściu fazy testów, maszyna jest produkowana w większej liczbie egzemplarzy. Następnie następuje jej instalacja u klienta, uruchomienie, szkolenie obsługi oraz zapewnienie serwisu i wsparcia technicznego. Cały ten proces wymaga ścisłej współpracy pomiędzy działami projektowym, produkcyjnym i handlowym, a także z dostawcami i klientami.

Efektywne planowanie procesu budowy maszyny od podstaw

Skuteczne planowanie jest fundamentem każdej udanej budowy maszyn, decydując o terminowości, kosztach i jakości finalnego produktu. Bez dogłębnego i przemyślanego planu, nawet najbardziej innowacyjne projekty mogą napotkać na nieprzewidziane trudności, prowadząc do opóźnień, przekroczenia budżetu i niezadowolenia klienta. Dlatego też, poświęcenie należytej uwagi fazie planowania jest inwestycją, która zwraca się wielokrotnie w dalszych etapach realizacji projektu.

Pierwszym krokiem w planowaniu jest szczegółowe określenie zakresu projektu. Należy jasno zdefiniować, jakie funkcje ma spełniać maszyna, jakie są jej docelowe parametry techniczne, a także jakie ograniczenia muszą zostać uwzględnione. Obejmuje to analizę wymagań klienta, potrzeb rynkowych oraz istniejących regulacji prawnych i norm bezpieczeństwa. Precyzyjne określenie zakresu zapobiega tzw. „pełzaniu zakresu” (scope creep), czyli niekontrolowanemu rozszerzaniu wymagań w trakcie trwania projektu, co jest częstą przyczyną problemów.

Kolejnym kluczowym elementem jest harmonogramowanie. Tworzenie szczegółowego harmonogramu projektu, uwzględniającego wszystkie niezbędne etapy od projektowania, przez zakup komponentów, produkcję, testowanie, aż po instalację i uruchomienie, jest niezbędne. Harmonogram powinien być realistyczny, uwzględniać potencjalne ryzyka i zawierać bufory czasowe na nieprzewidziane zdarzenia. Wykorzystanie narzędzi do zarządzania projektami, takich jak wykresy Gantta, pozwala na wizualizację postępów i efektywne zarządzanie zasobami.

Zarządzanie budżetem to kolejny niezwykle ważny aspekt planowania. Należy precyzyjnie oszacować koszty wszystkich elementów projektu, w tym materiałów, komponentów, pracy ludzkiej, narzędzi, testów, a także ewentualnych kosztów związanych z nieprzewidzianymi zdarzeniami. Stworzenie szczegółowego budżetu i jego bieżące monitorowanie pozwala na utrzymanie projektu w ramach założonych limitów finansowych i uniknięcie niepożądanych niespodzianek.

Planowanie zasobów ludzkich i materialnych również odgrywa kluczową rolę. Należy określić, jakie kompetencje i umiejętności będą potrzebne na poszczególnych etapach projektu, a następnie dobrać odpowiedni zespół. Równie ważne jest zapewnienie dostępności niezbędnych narzędzi, maszyn i materiałów produkcyjnych. Efektywne zarządzanie zasobami minimalizuje ryzyko przestojów i zapewnia płynność procesu budowy.

Ważnym elementem jest również planowanie zarządzania ryzykiem. Identyfikacja potencjalnych zagrożeń, analiza ich prawdopodobieństwa wystąpienia i potencjalnych skutków, a następnie opracowanie strategii zapobiegania lub minimalizowania ich wpływu, jest kluczowe dla sukcesu projektu. Do potencjalnych ryzyk można zaliczyć awarie sprzętu, opóźnienia w dostawach, problemy z jakością komponentów czy zmiany w wymaganiach klienta.

Doskonalenie procesu projektowania maszyn z wykorzystaniem nowoczesnych technologii

Jednym z najbardziej rewolucyjnych narzędzi jest projektowanie wspomagane komputerowo, czyli CAD (Computer-Aided Design). Oprogramowanie CAD umożliwia tworzenie precyzyjnych modeli 2D i 3D komponentów oraz całych maszyn. Pozwala na wizualizację projektu z każdej strony, analizę interferencji między elementami oraz symulację ruchów. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany, testować różne rozwiązania i eliminować potencjalne problemy na wczesnym etapie projektowania, jeszcze przed fizyczną budową.

Kolejnym istotnym narzędziem jest inżynieria wspomagana komputerowo, czyli CAE (Computer-Aided Engineering). Oprogramowanie CAE pozwala na przeprowadzanie zaawansowanych symulacji i analiz, takich jak analiza wytrzymałości materiałów (MES – Metoda Elementów Skończonych), analiza dynamiki płynów (CFD – Computational Fluid Dynamics) czy analiza termiczna. Dzięki tym symulacjom można przewidzieć zachowanie maszyny w różnych warunkach obciążenia, zoptymalizować jej wydajność i bezpieczeństwo, a także zminimalizować ryzyko awarii.

Produkcja wspomagana komputerowo, czyli CAM (Computer-Aided Manufacturing), ściśle współpracuje z systemami CAD/CAE. Oprogramowanie CAM generuje kod sterujący dla maszyn CNC (Computer Numerical Control), takich jak frezarki, tokarki czy centra obróbcze. Pozwala to na automatyczne i precyzyjne wykonanie skomplikowanych elementów maszyn na podstawie modeli cyfrowych. Integracja CAD, CAE i CAM zapewnia płynny przepływ danych od projektu do produkcji, minimalizując ryzyko błędów i przyspieszając cały proces.

Technologia druku 3D, znana również jako wytwarzanie addytywne, otwiera nowe możliwości w projektowaniu i prototypowaniu. Pozwala na szybkie tworzenie złożonych geometrycznie części i prototypów z różnych materiałów, w tym tworzyw sztucznych, metali czy kompozytów. Druk 3D umożliwia tworzenie niestandardowych komponentów, optymalizację ich konstrukcji pod kątem masy i wytrzymałości, a także szybkie testowanie nowych rozwiązań.

Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) stają się coraz bardziej popularne w branży maszynowej. VR pozwala na tworzenie immersyjnych środowisk, w których inżynierowie mogą wirtualnie „wejść” do zaprojektowanej maszyny, ocenić jej ergonomię, dostępność do poszczególnych elementów serwisowych czy planować proces montażu. AR z kolei umożliwia nakładanie cyfrowych informacji, takich jak instrukcje montażu czy dane diagnostyczne, na obraz rzeczywistej maszyny widziany przez pracownika, co usprawnia pracę i redukuje liczbę błędów.

Kluczowe aspekty dotyczące zapewnienia jakości przy budowie maszyn

Zapewnienie najwyższej jakości na każdym etapie budowy maszyn jest absolutnie kluczowe dla ich niezawodności, bezpieczeństwa i długowieczności. Proces ten nie jest jednorazowym działaniem, lecz ciągłym procesem monitorowania, kontroli i doskonalenia, który obejmuje zarówno wykorzystywane materiały, jak i poszczególne etapy produkcji oraz montażu. Wdrożenie solidnego systemu zarządzania jakością minimalizuje ryzyko awarii, reklamacji i zwiększa satysfakcję klienta.

Pierwszym i fundamentalnym elementem jest kontrola jakości przychodzących materiałów i komponentów. Każdy element, który trafia do produkcji, powinien być dokładnie sprawdzony pod kątem zgodności ze specyfikacją techniczną, normami jakościowymi i oczekiwanymi parametrami. Obejmuje to weryfikację wymiarów, składu chemicznego, właściwości mechanicznych oraz braku wad wizualnych. Współpraca z certyfikowanymi i zaufanymi dostawcami jest tutaj niezwykle ważna, ponieważ stanowi pierwszy bastion ochrony przed wadliwymi częściami.

W trakcie procesu produkcji poszczególnych podzespołów i elementów maszyny, kluczowe jest stosowanie wewnętrznych procedur kontroli jakości. Obejmuje to monitorowanie parametrów obróbki, spawania, montażu czy powłok ochronnych. Wiele firm stosuje statystyczne sterowanie procesem (SPC – Statistical Process Control), które polega na ciągłym zbieraniu danych o procesie i analizie ich statystycznej, aby identyfikować potencjalne odchylenia od normy i podejmować działania korygujące, zanim powstaną wadliwe produkty.

Po zmontowaniu poszczególnych podzespołów w całość, niezbędne są kompleksowe testy funkcjonalne i wydajnościowe. Maszyna powinna zostać uruchomiona i przetestowana w warunkach symulujących jej normalną pracę. Testy te mają na celu weryfikację poprawności działania wszystkich układów mechanicznych, elektrycznych, hydraulicznych i pneumatycznych, a także sprawdzenie, czy maszyna osiąga założone parametry wydajnościowe i efektywnościowe. Obejmuje to również testy bezpieczeństwa, które potwierdzają, że wszystkie zabezpieczenia działają poprawnie.

Dokumentacja techniczna i śledzenie produkcji to kolejne ważne aspekty zarządzania jakością. Każda maszyna powinna być opatrzona kompletną dokumentacją, zawierającą instrukcje obsługi, schematy, listy części zamiennych oraz informacje o przeprowadzonych testach i przeglądach. Systemy śledzenia produkcji pozwalają na identyfikację poszczególnych partii materiałów i komponentów użytych do budowy danej maszyny, co jest nieocenione w przypadku konieczności przeprowadzenia analizy przyczyn źródłowych ewentualnych problemów w przyszłości.

Certyfikacja i zgodność z normami to ukoronowanie wysiłków związanych z zapewnieniem jakości. Wiele maszyn musi spełniać określone normy branżowe lub międzynarodowe, takie jak certyfikaty CE, ISO czy specyficzne normy dotyczące bezpieczeństwa maszyn. Uzyskanie odpowiednich certyfikatów potwierdza, że maszyna została zaprojektowana i zbudowana zgodnie z najwyższymi standardami, co jest kluczowe dla jej akceptacji na rynkach krajowych i międzynarodowych.

Optymalizacja kosztów w procesie projektowania i budowy maszyn

Optymalizacja kosztów w procesie projektowania i budowy maszyn to nie tylko dążenie do minimalizacji wydatków, ale przede wszystkim do osiągnięcia jak najlepszego stosunku jakości do ceny. Skuteczne zarządzanie kosztami pozwala na zwiększenie rentowności projektu, poprawę konkurencyjności produktu i zwiększenie satysfakcji klienta poprzez oferowanie wartościowych rozwiązań w rozsądnej cenie. Jest to proces ciągły, wymagający uwagi na każdym etapie.

Jednym z pierwszych obszarów, gdzie można uzyskać znaczące oszczędności, jest etap projektowania. Przemyślane projektowanie, uwzględniające standaryzację komponentów, modułowość konstrukcji i łatwość produkcji, może znacząco obniżyć koszty wytwarzania. Wykorzystanie oprogramowania CAD/CAE do symulacji i analiz pozwala na wczesne wykrycie potencjalnych problemów, co redukuje potrzebę kosztownych modyfikacji na późniejszych etapach. Wybór odpowiednich materiałów, które są zarówno wytrzymałe, jak i ekonomiczne, również ma kluczowe znaczenie.

Negocjacje z dostawcami i efektywne zarządzanie łańcuchem dostaw to kolejny ważny czynnik optymalizacji kosztów. Budowanie długoterminowych relacji z zaufanymi dostawcami, porównywanie ofert, a także zamawianie komponentów w większych ilościach, może prowadzić do uzyskania lepszych cen. Ważne jest również monitorowanie cen surowców i półproduktów na rynku, aby móc reagować na zmiany i wykorzystywać korzystne okazje cenowe.

Automatyzacja procesów produkcyjnych i stosowanie nowoczesnych technologii wytwarzania może przyczynić się do obniżenia kosztów jednostkowych. Chociaż początkowe inwestycje w automatyzację mogą być wysokie, w dłuższej perspektywie przekładają się na zwiększoną wydajność, mniejsze zużycie materiałów, redukcję błędów i mniejsze zapotrzebowanie na pracę ludzką. Wykorzystanie obrabiarek CNC, robotyzacji czy technik druku 3D może znacząco przyspieszyć produkcję i obniżyć jej koszty.

Minimalizacja odpadów i efektywne zarządzanie zasobami na hali produkcyjnej to również istotny element optymalizacji kosztów. Wdrożenie zasad gospodarki o obiegu zamkniętym, recykling materiałów, optymalizacja procesów cięcia i formowania, a także dbałość o prawidłowe magazynowanie i transport materiałów, pozwalają na zmniejszenie strat i ograniczenie kosztów związanych z utylizacją odpadów. Szkolenie pracowników w zakresie efektywnego wykorzystania zasobów jest kluczowe.

Ważnym, często niedocenianym aspektem optymalizacji kosztów, jest całkowity koszt posiadania (TCO – Total Cost of Ownership). Obejmuje on nie tylko cenę zakupu maszyny, ale także koszty jej eksploatacji, konserwacji, serwisu, napraw oraz ewentualnej utylizacji. Projektowanie maszyn z myślą o łatwości serwisowania, wykorzystanie trwałych i energooszczędnych komponentów oraz zapewnienie dostępności części zamiennych, przyczynia się do obniżenia TCO dla klienta, co zwiększa atrakcyjność oferty.

Wdrażanie innowacyjnych rozwiązań w budowie zaawansowanych technologicznie maszyn

Branża maszynowa stoi na czele postępu technologicznego, a wdrażanie innowacyjnych rozwiązań jest kluczowe dla tworzenia maszyn, które nie tylko spełniają obecne potrzeby, ale także kształtują przyszłość przemysłu. Od robotyki, przez sztuczną inteligencję, po zaawansowane materiały, innowacje napędzają rozwój i pozwalają na tworzenie maszyn o niespotykanej dotąd wydajności, precyzji i wszechstronności.

Integracja robotyki i automatyzacji z tradycyjnymi maszynami jest jednym z głównych trendów. Roboty przemysłowe mogą wykonywać zadania powtarzalne, niebezpieczne lub wymagające dużej precyzji, takie jak spawanie, malowanie, montaż czy pakowanie. Współpraca robotów z operatorami maszyn zwiększa efektywność produkcji, poprawia jakość wyrobów i odciąża pracowników od monotonnych lub szkodliwych dla zdrowia czynności. Rozwój robotów współpracujących (cobotów) pozwala na bezpieczną pracę ramię w ramię z ludźmi.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) rewolucjonizują sposób działania maszyn. AI może być wykorzystywana do optymalizacji procesów produkcyjnych w czasie rzeczywistym, przewidywania awarii na podstawie analizy danych z czujników (konserwacja predykcyjna), a także do poprawy jakości poprzez automatyczną kontrolę wizyjną. Maszyny wyposażone w AI mogą uczyć się na podstawie doświadczeń, dostosowywać swoje parametry pracy do zmieniających się warunków i podejmować bardziej złożone decyzje.

Zastosowanie zaawansowanych materiałów, takich jak kompozyty, stopy metali o wysokiej wytrzymałości czy materiały inteligentne, pozwala na konstruowanie lżejszych, bardziej wytrzymałych i odpornych na trudne warunki maszyn. Materiały te mogą mieć specjalne właściwości, np. samonaprawiające się, zmieniające kształt pod wpływem temperatury czy przewodzące prąd w specyficzny sposób. Ich zastosowanie otwiera drzwi do tworzenia maszyn o zupełnie nowych możliwościach.

Internet Rzeczy (IoT) oraz technologie komunikacji bezprzewodowej umożliwiają tworzenie „inteligentnych” maszyn, które są połączone z siecią i mogą wymieniać dane z innymi urządzeniami, systemami zarządzania produkcją czy chmurą obliczeniową. IoT pozwala na zdalne monitorowanie stanu maszyn, diagnostykę, sterowanie oraz zbieranie ogromnych ilości danych, które mogą być wykorzystane do dalszej optymalizacji procesów. Tworzone są w ten sposób zintegrowane systemy produkcyjne (Przemysł 4.0).

Interfejsy człowiek-maszyna (HMI – Human-Machine Interface) stają się coraz bardziej intuicyjne i przyjazne dla użytkownika. Nowoczesne panele dotykowe, wizualizacje 3D, sterowanie gestami czy interfejsy głosowe sprawiają, że obsługa skomplikowanych maszyn jest prostsza i bardziej efektywna. Rozwój w tym obszarze koncentruje się na zapewnieniu operatorom łatwego dostępu do informacji i intuicyjnych narzędzi sterowania, co przekłada się na bezpieczeństwo i wydajność pracy.

Znaczenie prawidłowego serwisu i wsparcia technicznego dla maszyn

Nawet najlepiej zaprojektowane i zbudowane maszyny wymagają regularnej obsługi serwisowej i profesjonalnego wsparcia technicznego, aby mogły działać niezawodnie przez długie lata. Zaniedbanie tych aspektów może prowadzić do nieprzewidzianych awarii, przestojów w produkcji, wysokich kosztów napraw, a w skrajnych przypadkach nawet do zagrożenia bezpieczeństwa. Dlatego też, zapewnienie kompleksowej opieki serwisowej jest integralną częścią cyklu życia każdej maszyny.

Regularne przeglądy techniczne i konserwacja prewencyjna stanowią podstawę długowieczności maszyn. Polegają one na systematycznym sprawdzaniu stanu technicznego kluczowych podzespołów, takich jak układy smarowania, filtry, paski napędowe, uszczelnienia czy elementy elektryczne. Działania te mają na celu wykrycie i usunięcie potencjalnych usterek zanim przerodzą się one w poważne awarie. Właściwie zaplanowana konserwacja prewencyjna pozwala na zminimalizowanie ryzyka nieplanowanych przestojów i utrzymanie optymalnej wydajności maszyny.

Szybka i skuteczna reakcja serwisu w przypadku wystąpienia awarii jest kluczowa dla ograniczenia strat produkcyjnych. Profesjonalne ekipy serwisowe dysponujące odpowiednią wiedzą, narzędziami i częściami zamiennymi mogą szybko zdiagnozować problem i przywrócić maszynę do stanu używalności. Dostępność serwisu 24/7 lub szybki czas reakcji w przypadku zgłoszenia awarii jest często kluczowym kryterium wyboru dostawcy maszyn dla wielu przedsiębiorstw.

Dostęp do części zamiennych jest niezbędnym elementem wsparcia technicznego. Producenci maszyn powinni zapewnić ciągłą dostępność oryginalnych części zamiennych przez wiele lat od zakończenia produkcji danego modelu. Używanie nieoryginalnych lub niskiej jakości zamienników może prowadzić do szybszego zużycia innych elementów, obniżenia wydajności maszyny, a nawet do poważnych awarii. Sprawny system logistyczny dostarczania części zamiennych jest kluczowy dla minimalizacji czasu przestoju.

Szkolenia dla operatorów i personelu technicznego użytkownika maszyny są niezwykle ważne dla prawidłowej jej obsługi i podstawowej konserwacji. Dobrze przeszkolony personel jest w stanie lepiej wykorzystać potencjał maszyny, unikać błędów, które mogą prowadzić do awarii, a także samodzielnie wykonywać proste czynności serwisowe, co odciąża oficjalne ekipy serwisowe. Oferowanie szkoleń na różnych poziomach zaawansowania pozwala na dostosowanie programu do potrzeb klienta.

Zdalna diagnostyka i wsparcie techniczne, dzięki rozwojowi technologii IoT i telekomunikacji, stają się coraz bardziej powszechne. Umożliwiają one serwisantom zdalne monitorowanie parametrów pracy maszyny, analizę danych diagnostycznych, a nawet zdalne rozwiązywanie niektórych problemów bez konieczności wizyty fizycznej. To znacząco skraca czas reakcji, obniża koszty serwisu i pozwala na proaktywne zarządzanie stanem technicznym maszyn.

„`