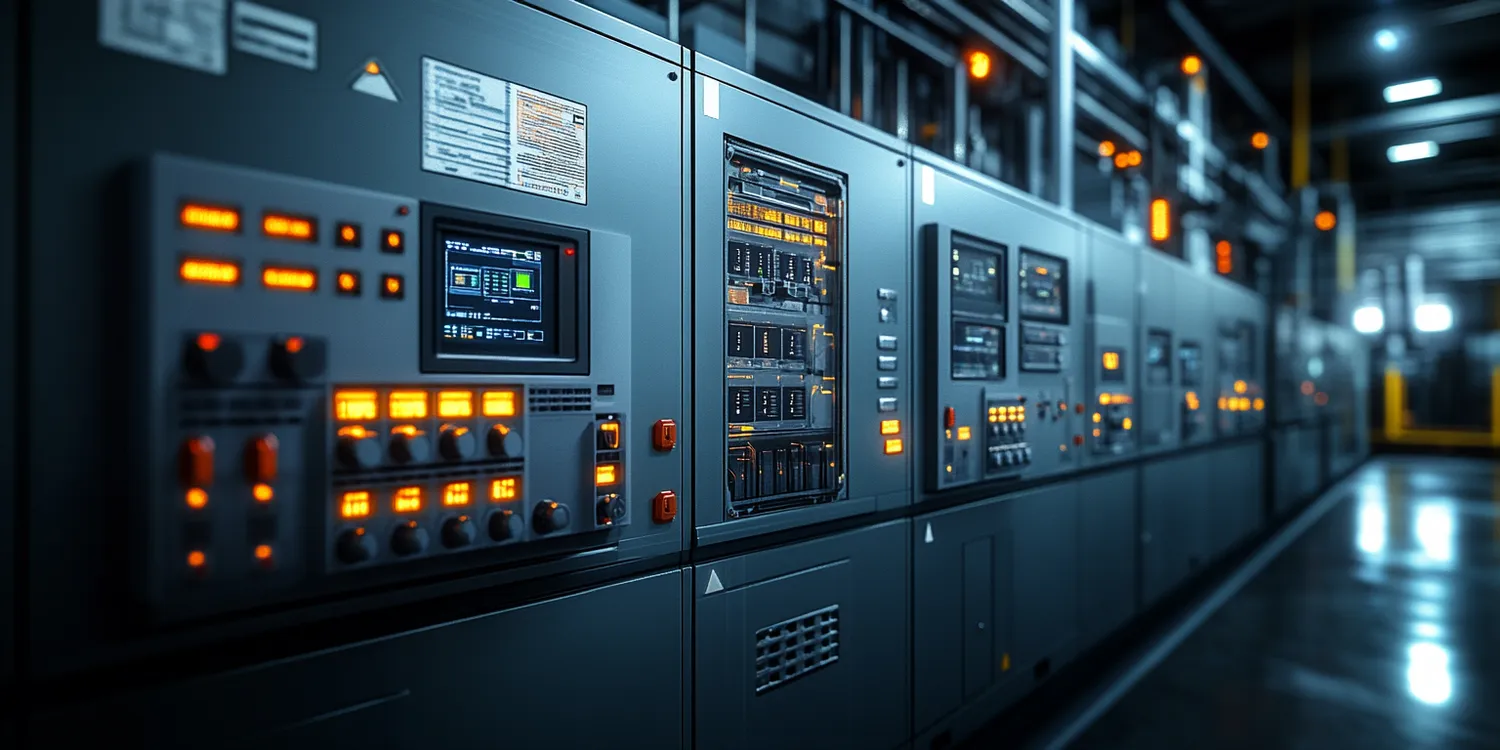

Współczesny krajobraz przemysłowy przechodzi transformację na skalę, jakiej nie widziano od czasów rewolucji przemysłowych poprzednich epok. Centrum tej przemiany stanowi koncepcja znana jako Przemysł 4.0, która nie jest jedynie kolejnym etapem automatyzacji, ale fundamentalnym przesunięciem w sposobie projektowania, produkcji, dystrybucji i zarządzania produktami oraz usługami. Jest to integracja cyfrowych technologii z fizycznymi procesami, prowadząca do powstania tzw. inteligentnych fabryk, gdzie maszyny, systemy i ludzie komunikują się ze sobą w czasie rzeczywistym, optymalizując każdy etap łańcucha wartości.

Definicja Przemysłu 4.0 wykracza poza proste usprawnienia techniczne. To holistyczne podejście, które zakłada stworzenie sieci połączonych ze sobą urządzeń, danych i procesów. W centrum tego ekosystemu znajdują się technologie takie jak Internet Rzeczy (IoT), sztuczna inteligencja (AI), analiza danych w chmurze, robotyka współpracująca (coboty) oraz zaawansowane systemy symulacyjne. Dzięki nim możliwe staje się nie tylko zwiększenie efektywności i elastyczności produkcji, ale także stworzenie nowych modeli biznesowych i dostosowanie oferty do indywidualnych potrzeb klienta w sposób dotąd niespotykany.

Przemysł 4.0 to nie tylko domena wielkich korporacji. Ta cyfrowa transformacja otwiera nowe możliwości dla małych i średnich przedsiębiorstw, które dzięki dostępnym technologiom mogą konkurować na globalnym rynku. Kluczem do sukcesu jest zrozumienie potencjału tych zmian i strategiczne wdrażanie rozwiązań, które najlepiej odpowiadają specyfice danego przedsiębiorstwa. Jest to podróż w kierunku bardziej zintegrowanego, inteligentnego i responsywnego przemysłu przyszłości, który będzie w stanie sprostać wyzwaniom szybko zmieniającego się świata.

Zrozumienie istoty Przemysłu 4.0 wymaga spojrzenia na niego jako na ewolucję, a nie rewolucję w izolacji. Każda poprzednia rewolucja przemysłowa przynosiła ze sobą przełomowe innowacje – pierwsza mechanizację dzięki parze, druga masową produkcję dzięki elektryczności i linii montażowej, trzecia cyfryzację i automatyzację. Przemysł 4.0 opiera się na fundamentach trzeciej rewolucji, ale wynosi je na nowy poziom poprzez głęboką integrację świata cyfrowego i fizycznego.

Kluczowe filary budujące rewolucyjne zmiany w przemyśle 4.0 co to jest

Fundamentalne dla koncepcji Przemysłu 4.0 są cztery kluczowe filary, które wzajemnie się przenikają i uzupełniają, tworząc ekosystem inteligentnej produkcji. Pierwszym z nich jest Internet Rzeczy (IoT), który umożliwia maszynom, produktom i systemom komunikowanie się ze sobą, zbieranie danych i wymianę informacji w czasie rzeczywistym. Czujniki umieszczone na urządzeniach produkcyjnych, w magazynach, a nawet w gotowych produktach, dostarczają strumienia danych, które stają się podstawą do dalszej analizy i optymalizacji.

Drugim filarem jest zaawansowana analiza danych i przetwarzanie w chmurze. Zebrane dzięki IoT dane są ogromne i złożone. Chmura obliczeniowa zapewnia niezbędną moc przerobową do ich przechowywania, przetwarzania i analizy. Algorytmy sztucznej inteligencji (AI) i uczenia maszynowego (ML) pozwalają na wykrywanie ukrytych wzorców, przewidywanie awarii, optymalizację procesów i podejmowanie decyzji w sposób autonomiczny. To dzięki nim systemy mogą uczyć się i adaptować do zmieniających się warunków.

Trzecim filarem jest robotyka współpracująca, czyli tzw. coboty. W przeciwieństwie do tradycyjnych robotów przemysłowych, coboty są zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi. Ich elastyczność i łatwość programowania pozwalają na szybkie rekonfiguracje linii produkcyjnych i wykonywanie zadań wymagających zarówno precyzji maszyn, jak i ludzkiej zręczności czy zdolności decyzyjnych. To połączenie siły i inteligencji maszyn z kreatywnością i elastycznością człowieka.

Czwartym, równie istotnym filarem, są systemy symulacyjne i cyfrowe bliźniaki. Cyfrowy bliźniak to wirtualna reprezentacja fizycznego obiektu, procesu lub systemu. Pozwala on na testowanie zmian, symulowanie różnych scenariuszy i optymalizację działania przed wprowadzeniem jakichkolwiek modyfikacji w świecie rzeczywistym. Dzięki temu można znacząco zredukować ryzyko, koszty i czas potrzebny na wprowadzanie innowacji oraz usprawnienia.

Te cztery filary nie działają w oderwaniu. Ich synergia tworzy podstawę dla inteligentnych fabryk, gdzie dane płyną swobodnie między systemami, maszynami i ludźmi, umożliwiając bezprecedensową elastyczność, wydajność i personalizację produkcji. To właśnie ta integracja jest sercem Przemysłu 4.0.

Technologie wspierające transformację w przemyśle 4.0 co to jest

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) odgrywają nieocenioną rolę w analizie i interpretacji ogromnych ilości danych generowanych przez IoT. Algorytmy AI potrafią identyfikować anomalie, przewidywać potencjalne awarie maszyn (konserwacja predykcyjna), optymalizować harmonogramy produkcji i podejmować decyzje w czasie rzeczywistym. Uczenie maszynowe umożliwia systemom ciągłe doskonalenie się na podstawie zdobywanych doświadczeń, co prowadzi do coraz lepszej wydajności i efektywności.

Przetwarzanie danych w chmurze jest niezbędne do skalowania i udostępniania możliwości obliczeniowych wymaganych przez AI i IoT. Chmura zapewnia elastyczne i ekonomiczne rozwiązanie do przechowywania i analizy danych, umożliwiając firmom dostęp do zaawansowanych narzędzi analitycznych bez konieczności ponoszenia ogromnych kosztów inwestycyjnych w infrastrukturę IT. To także platforma do współpracy i wymiany informacji w ramach łańcucha dostaw.

Robotyka, a w szczególności robotyka współpracująca (coboty), to kolejny ważny element. Coboty są zaprojektowane tak, aby bezpiecznie współdziałać z ludźmi, przejmując zadania powtarzalne, niebezpieczne lub wymagające dużej precyzji. Ich elastyczność pozwala na szybkie przeprogramowanie i adaptację do zmieniających się potrzeb produkcyjnych, co jest kluczowe w kontekście produkcji masowej i personalizowanej.

Dodatkowo, technologie takie jak:

- Druk 3D (produkcja addytywna) umożliwia tworzenie skomplikowanych komponentów na żądanie, redukując odpady i czas produkcji.

- Rozszerzona rzeczywistość (AR) i wirtualna rzeczywistość (VR) znajdują zastosowanie w szkoleniach operatorów, zdalnym wsparciu technicznym i projektowaniu produktów.

- Big Data i analityka danych pozwalają na głębokie zrozumienie procesów i identyfikację obszarów wymagających optymalizacji.

- Cyberbezpieczeństwo staje się priorytetem, chroniąc połączone systemy przed zagrożeniami.

Integracja tych technologii tworzy inteligentne fabryki, gdzie przepływ informacji jest płynny, a procesy są dynamicznie optymalizowane.

Główne korzyści płynące z wdrożenia inteligentnych fabryk w przemyśle 4.0 co to jest

Przejście na model Przemysłu 4.0 i wdrożenie inteligentnych fabryk przynosi szereg znaczących korzyści dla przedsiębiorstw produkcyjnych, redefiniując ich konkurencyjność i efektywność operacyjną. Jedną z najbardziej namacalnych zalet jest znaczący wzrost produktywności. Automatyzacja powtarzalnych i czasochłonnych zadań, optymalizacja harmonogramów produkcji dzięki analizie danych w czasie rzeczywistym oraz możliwość pracy maszyn 24/7 bez przerw na odpoczynek bezpośrednio przekładają się na zwiększoną ilość wyprodukowanych dóbr w jednostce czasu.

Kolejną kluczową korzyścią jest radykalna poprawa jakości produktów. Zaawansowane systemy monitorowania i kontroli jakości, wykorzystujące czujniki IoT i algorytmy AI, potrafią wykrywać nawet najdrobniejsze odchylenia od normy w czasie rzeczywistym. Umożliwia to natychmiastową interwencję i korektę, minimalizując liczbę wadliwych produktów i eliminując potrzebę kosztownych procesów naprawczych czy utylizacji. Konserwacja predykcyjna, oparta na analizie danych z maszyn, zapobiega nieplanowanym przestojom, które mogłyby wpłynąć na jakość produkcji.

Elastyczność produkcji jest kolejnym filarem sukcesu w erze Przemysłu 4.0. Inteligentne fabryki są w stanie szybko adaptować się do zmieniających się wymagań rynku i preferencji klientów. Dzięki możliwościom rekonfiguracji linii produkcyjnych, wykorzystaniu druku 3D i programowalnych robotów, możliwe staje się produkowanie krótkich serii produktów, a nawet jednostkowych, spersonalizowanych zamówień, bez znaczącego wzrostu kosztów. Ta zdolność do szybkiego reagowania na popyt jest kluczowa w dzisiejszym dynamicznym środowisku.

Zmniejszenie kosztów operacyjnych to naturalna konsekwencja wielu z wymienionych usprawnień. Optymalizacja zużycia energii, redukcja odpadów produkcyjnych, minimalizacja błędów i przestojów, a także bardziej efektywne zarządzanie zapasami – wszystko to przyczynia się do obniżenia kosztów jednostkowych produkcji. Konserwacja predykcyjna zmniejsza koszty napraw i wymiany części w porównaniu do konserwacji reaktywnej.

Korzyści płynące z Przemysłu 4.0 obejmują również:

- Zwiększone bezpieczeństwo pracy dzięki eliminacji ludzi z niebezpiecznych zadań i lepszemu monitorowaniu warunków pracy.

- Lepsze zarządzanie łańcuchem dostaw dzięki transparentności i możliwości śledzenia produktów na każdym etapie.

- Możliwość tworzenia innowacyjnych modeli biznesowych, takich jak produkcja na żądanie czy usługi oparte na danych.

- Szybsze wprowadzanie nowych produktów na rynek dzięki możliwości symulacji i prototypowania.

Te zalety sprawiają, że Przemysł 4.0 staje się nie tylko opcją, ale koniecznością dla firm pragnących utrzymać swoją konkurencyjność w przyszłości.

Wyzwania i bariery na drodze do pełnego wdrożenia przemysłu 4.0 co to jest

Pomimo oczywistych korzyści, droga do pełnego wdrożenia Przemysłu 4.0 wiąże się z szeregiem wyzwań i barier, które firmy muszą pokonać. Jednym z najistotniejszych problemów jest wysoki koszt początkowej inwestycji. Wdrożenie zaawansowanych technologii, takich jak robotyka, systemy IoT, platformy chmurowe czy oprogramowanie do analizy danych, wymaga znaczących nakładów finansowych. Dla wielu małych i średnich przedsiębiorstw, zwłaszcza tych o ograniczonych zasobach, może to stanowić barierę nie do przejścia bez odpowiedniego wsparcia finansowego lub strategicznego partnerstwa.

Kolejnym wyzwaniem jest brak odpowiednich kompetencji i wykwalifikowanej kadry pracowniczej. Przemysł 4.0 wymaga od pracowników nowych umiejętności – od obsługi zaawansowanych maszyn i systemów, przez analizę danych, po rozumienie zasad cyberbezpieczeństwa. Brakuje specjalistów w dziedzinach takich jak inżynieria danych, sztuczna inteligencja czy robotyka. Konieczne są inwestycje w szkolenia i rozwój pracowników, a także zmiany w systemach edukacji, aby kształcić przyszłe pokolenia specjalistów.

Kwestie bezpieczeństwa danych i cyberbezpieczeństwa stanowią fundamentalne wyzwanie. Wzrost liczby połączonych urządzeń i ogromne strumienie danych generowane przez inteligentne fabryki otwierają nowe możliwości dla cyberataków. Ochrona wrażliwych danych produkcyjnych, informacji o klientach i własności intelektualnej jest kluczowa. Wymaga to wdrożenia zaawansowanych strategii cyberbezpieczeństwa, regularnych audytów i ciągłego monitorowania zagrożeń.

Integracja istniejących systemów z nowymi technologiami jest często złożonym procesem. Wiele firm posiada starsze systemy, które nie są kompatybilne z nowoczesnymi rozwiązaniami. Połączenie tych heterogenicznych systemów w spójny, funkcjonalny ekosystem wymaga starannego planowania, integracji oprogramowania i często modernizacji istniejącej infrastruktury. Brak standaryzacji w niektórych obszarach również utrudnia proces integracji.

Wyzwania związane z Przemysłem 4.0 obejmują również:

- Opór przed zmianami ze strony pracowników i kadry zarządzającej, którzy mogą obawiać się utraty pracy lub konieczności nauki nowych, skomplikowanych procesów.

- Kwestie prawne i regulacyjne dotyczące autonomicznych systemów, odpowiedzialności za błędy maszyn czy ochrony danych.

- Potrzeba zmiany kultury organizacyjnej w kierunku większej otwartości na innowacje, współpracę i ciągłe uczenie się.

- Zapewnienie spójności i niezawodności sieci komunikacyjnych w fabrykach, które są kluczowe dla działania systemów IoT i AI.

Pokonanie tych przeszkód wymaga strategicznego podejścia, zaangażowania wszystkich szczebli organizacji oraz często współpracy z zewnętrznymi ekspertami i partnerami technologicznymi.

Przyszłość przemysłu i rola OCP przewoźnika w nowej erze cyfrowej transformacji

Przemysł 4.0 nie jest końcem ewolucji, lecz początkiem nowej ery, która będzie nadal ewoluować i przynosić dalsze innowacje. W przyszłości możemy spodziewać się jeszcze głębszej integracji sztucznej inteligencji, która nie tylko będzie optymalizować procesy, ale także samodzielnie projektować produkty i rozwiązania. Rozwój robotyki doprowadzi do powstania w pełni autonomicznych fabryk, gdzie ludzie będą pełnić rolę nadzorców i inżynierów systemów.

Zwiększona personalizacja produkcji stanie się normą, a firmy będą w stanie oferować produkty i usługi idealnie dopasowane do indywidualnych potrzeb każdego klienta, często w czasie rzeczywistym. Druk 3D i inne technologie addytywne zrewolucjonizują łańcuchy dostaw, umożliwiając produkcję lokalną i na żądanie, co znacząco zmniejszy potrzebę masowego transportu i magazynowania. Koncepcja „przemysłu jako usługi” będzie się rozwijać, gdzie firmy będą płacić za wykorzystanie maszyn i procesów, a nie za ich posiadanie.

W tym dynamicznie zmieniającym się krajobrazie, rola OCP przewoźnika staje się kluczowa dla zapewnienia płynności i efektywności całego ekosystemu. OCP przewoźnik, odpowiedzialny za transport i logistykę, musi dostosować swoje operacje do wymagań inteligentnych fabryk i zglobalizowanych łańcuchów dostaw. Oznacza to wykorzystanie technologii cyfrowych do optymalizacji tras, monitorowania przesyłek w czasie rzeczywistym oraz integracji z systemami zarządzania produkcją i magazynowaniem.

OCP przewoźnik będzie musiał inwestować w inteligentne rozwiązania logistyczne, takie jak:

- Systemy śledzenia GPS i IoT do monitorowania lokalizacji i stanu przesyłek.

- Platformy cyfrowe do zarządzania flotą i harmonogramami dostaw.

- Automatyzację procesów w magazynach i centrach dystrybucyjnych.

- Wykorzystanie Big Data do prognozowania popytu i optymalizacji zapasów.

- Współpracę z producentami w celu zapewnienia Just-In-Time (JIT) dostaw surowców i komponentów.

- Rozwój zrównoważonych rozwiązań transportowych, zgodnych z celami ekologicznymi Przemysłu 4.0.

W przyszłości OCP przewoźnik nie będzie tylko wykonawcą transportu, ale integralnym partnerem w łańcuchu wartości, który dzięki zaawansowanym technologiom i doskonałej organizacji przyczynia się do efektywności i konkurencyjności całego sektora produkcyjnego. Jego zdolność do adaptacji i innowacji będzie decydująca dla sukcesu w erze Przemysłu 4.0.